INVOLUTE 표준기어 와 기어의 재질 및 제작과정

- 탑맨

- 5225

- 0

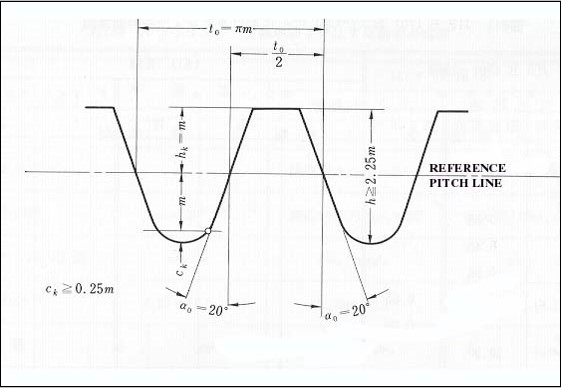

1. 기준 랙(Basic rack)

기어에 호환성을 주기 위해서는 이의 치형이 일정해야 한다. 이를 위해서 원통형 기어의 피치원 직경을 무한대로 한 상태인 랙을 이용한다. 이것을 기준 랙이라 부른다.

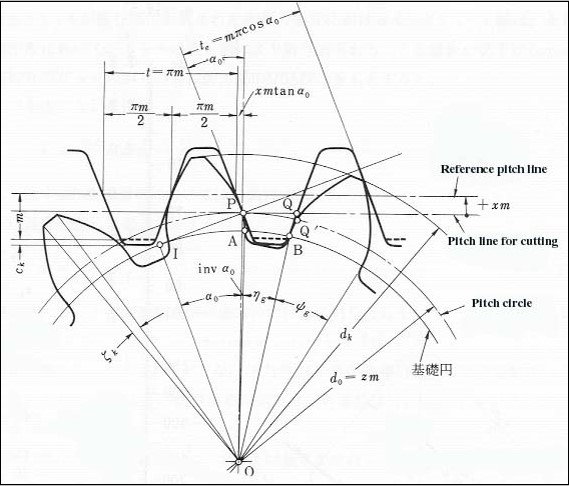

2. 전위

그림과 같이 기준 랙의 치면을 지닌 공구로 기어를 치절할 때 공구 모양을 바꾸지 않고 위치를 이동하여 절삭하는 방법을 전위절삭이라 한다. 이러한 전위절삭으로 가공된 기어를 전위 기어라 부른다.

공구를

기어의 중심에 가깝게 이동하는 것을 마이너스전위(부전위),

기어

중심에서 멀리 이동하는 것을 플러스전위(정전위)라

한다.

주강

기어에 자주 사용되는 재질은 다음과 같다.

① 주강의 성질과 특징

강(steel)으로 주조한 주물을 주강이라 한다. 주강은 모양이 크거나 복잡하여 단조가공이 곤란하거나 대형인 기어에 자주 사용된다. 주강은 탄소를 0.4-0.5% 이사 함유하는 경우가 대부분이다.

주강은 주조한 상태로는 거칠고 재질이 균일하지 않은 상태이므로 주조 후 완전 풀림을 실시하여 조직을 미세화 시키고 주조응력을 제거해야 한다. 이러한 단점 때문에, 과거에는 주강 기어가 많이 제작되었으나, 요즈음에는 특수한 몇몇 경우와 대형 기어를 제외하고는 거의 사용되지 않고 있다.

② 주강의 종류

주강의 종류에는 탄소 주강 뿐 아니라 합금 주강, 스테인레스 주강 등이 있으나 기어에는 주로 탄소 주강이 사용된다.

탄소 주강에는 SC 360, SC 410, SC 450과 SC480이 있다. 그 기계적 성질과 표준조성은 다음 표와 같다.

기계구조용 탄소강의 성질과 특징

기계구조용 탄소강은 기계부품용 재료로 가장 많이 사용된다. 그러나 기계구조용 탄소강은 열처리 부분의 치수에 따라 그 기계적 성질이 현저하게 달라지는 점에 주의해야 한다.

기계구조용 탄소강 중에서 저탄소강(탄소함유량 0.1 - 0.25 %)은 볼트나 너트, 핀 재료로 사용되며, 기어에는 고탄소강을 사용한다.

고탄소강은 열처리에 의해 기계적 성질을 개선할 수 있기 때문에 담금질과 뜨임 열처리를 사용하는 경우가 많다.

탄소강에 특정 원소를 1-2종 적당량 합금하면 본래의 성질이 뚜렷하게 향상 개선되는 이외에도 여러 가지 성능을 얻을 수 있다.

즉 합금강은 탄소강에 비해 다음과 같은 점을 개선할 수 있다.

a) 기계적 성질 개선

b) 내식, 내마멸성 증대

c) 고온에서 기계적 성질 저하 방지

d) 담금질성의 향상

e) 단접과 용접성 향상

f) 전,자기적 성질 변화

g) 결정 입자 성장 방지 등.

기계구조용

합금강의 종류

합금강은

특성에 따라 기계구조용 합금강, 공구용

합금강,

내식,

내열용

합금강으로 분류한다. 그 중에서

기어의 재료로는 기계구조용 합금강이 사용

된다.

기계구조용

합금강은 다시 강인강과 표면 경화용

강으로 분류할 수 있다. 강인강에는

합금된

재료에 따라 Cr강

(SCr415,

SCr420, SCr430 등)과

Ni-Cr강

(SNC236

- SNC836), Ni-Cr-Mo강 (SCCM240-SCCM630),

Cr-Mo강,

Mn강,

보론강

등으로 구분된다.

표면

경화용강은

침탄용강(침탄용

탄소강과 침탄용 합금강), 질화용강과 고주파 경화용강으로 구분된다.

기어의 제작과정

기어는 일반적으로 다음과 같은 순서로 제작된다.

① 기어 강도 계산 후 기어 치수와 등급, 재질, 열처리 방법 결정

② 제작도면 작도

③ 기어 재료 구매

④ 커터(Cutter) 선정(기어의 모듈에 따라 선정)

⑤ 선삭(제작 도면에 기준하여 기어의 이를 제외한 부분을, 정밀 가공을 고려한 여유 치를 남기고 선반과 같은 기계로 1차 가공하는 것을 말함)

⑥ 기어 치절삭(밀링이나 호빙 세이빙 기계로 기어의 이를 절삭함)

⑦ 치형 검사(걸치기 두께를 재어서 절삭이 제대로 되었는지를 검사함)

⑧ 드릴링, 태핑, 스플라인 커팅(구멍이나 나사를 가공하고 스플라인이 있는 경우에는 스플라인을 절삭함)

날카로운 모서리 제거(선반 작업등으로 날카로운 부분이 남아있는 경우 안전을 위해 제거함)

⑨ 재료의 1차 열처리(quenching과 tempering)

⑩ 원통연마(정밀 가공을 요하는 부분을 연마 가공함)

⑪ 재료의 2차 열처리(기어 이를 위한 열처리로 보통 고주파나 침탄처리함)

⑫ 기어 이의 연마(래핑이나 호닝, 그라인딩 기계를 사용하여 기어의 이를 정밀하게 가공함)

⑬ 최종 검사(기어 등급에 따라 요구되는 여러 가지 치수를 검사함)

기어의 제작법

① 제거가공법(metal removal) - 기어의 재료를 여러 가지 절삭공구로 제거하여 기어의 이를 남기는 가공법.

② 주조법(casting) - 금속을 가열하여 일정한 틀에 부어 기어를 제작하는 방법.

③ 소성가공법(forming) - 기어의 재료에 열을 가하거나 또는 상온에서 재료에 하중을 가하여 기어 이를 만드는 방법.

제거가공법

ⓐ

절삭가공법

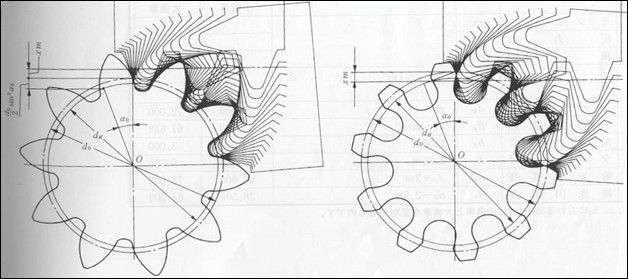

ㄱ. 성형법(formed tool system) : 성형엔드밀법, 성형프라이스법 플레이너나 세이퍼 등에서 바이트를 치형에 맞게 만들어 절삭 깊이를 조절하여 치형을 성형하는 방법이다. 밀링머신에서는 바이트 대신 기어 치형과 반대 형상을 갖은 밀링 커터(formed milling cutter, 엔드밀)를 사용한다. 대형 기어 제작에 주로 사용된다.

ㄴ. 창성법(generating system) : 호브절삭법, 피니온커터법, 랙커터법 절삭 공구와 가공물이 회전 운동할 때 서로 접촉하여 가공물을 절삭하여 기어를 만드는 방법이다. 호빙 머신과 기어 세이퍼 등이 사용된다.

ⓑ 방전가공법(electric spark machining)

공작물의 가공 모양에 따라 적당한 모양으로 만든 전극과 공작물 사이에 전기를 통해 불꽃 방전을 일으켜, 공작물을 미소 량씩 용해하여 구멍을 내거나 절단하는 방법이다. 경도가 높은 재료를 쉽게 가공할 수 있으며, 가공 변질 층이 얇아 내마멸성, 내부식성이 높은 표면을 얻을 수 있는 장점이 있다.

ⓒ 형판법(templet)

형판을 따라서 바이트를 움직여 기어를 절삭하는 방법이다. 이 방법은 이의 치면이 고르지 않기 때문에 대형인 평기어나 베벨기어 제작에 선별하여 사용되고 있다.

주조법(casting)

ⓐ 윈심주조법(centrifugal casting)

원심력을 이용하여 쇳물을 주형에 주입하는 방법이다. 주형은 원심력에 견디어 내는 금형이나 금형에 모래를 얇게 입힌 것을 사용한다. 주로 웜기어 제작에 사용된다.

ⓑ 다이캐스팅(die casting)

금형주물의 일종으로 금형에 쇳물을 압력을 가하여 주입하는 방법이다. 이것은 치수 정밀도가 높고 기계 다듬질량이 적은 장점이 있다.

소량 다품종보다는 대량으로 생산되는 기어에 적합하다. 하지만 설비가 고가이고 사용되는 부품이 고가라는 단점이 있다.

ⓒ 사출성형법(injection moulding)

소성가공법(forming)

재료에 외력을 가하면 내부응력에 의하여 변형이 생기는데 그 외력을 제거해도 변형이 남아있는 성질을 소형변형(plastic deformation)이라 한다. 이것을 이용하여 제품을 제조하는 방법을 소성 가공이라고 부른다. 주조법에 비해 정확한 치수의 제품을 얻을 수 있고 금속 조직이 치밀하게 되어 강도가 올라가는 장점이 있다.

ⓐ 단조법(forging)

기어 재료를 기계로 가압하여 조직을 미세화 시켜 균일한 재질을 가진 기어로 성형하는 가공법이다. 재료에 열을 가한 후 가압하는 열간단조(hot forging)와 상온에서 가압하는 냉간단조(cold forging)가 있다.

ⓑ 전조법(form rolling)

2개의 롤러로 기어 재료를 압입하면서 고주파로 가열한 재료를 제 3의 롤러를 사용하여 가공하는 방법이다. 사용 공구에 따라 래크(rack)형, 피니언형, 내치차형으로 구분한다.